Salud

Avance en regeneración ósea permitirá la impresión 3D de hueso dentro del quirófano

- 29-Diciembre-2025 2:34

-

Lectura:

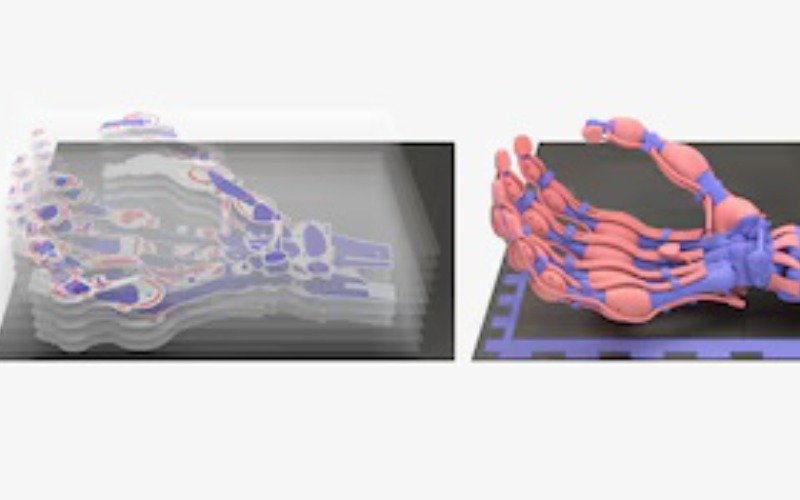

3D. Foto: Cortesía

Un dispositivo portátil desarrollado por investigadores de Corea del Sur y Estados Unidos fue probado con éxito en animales. Permite fabricar injertos personalizados directamente sobre la fractura durante la operación.

La reparación de huesos dañados enfrenta desde hace décadas un dilema médico persistente. Las fracturas complejas y los grandes defectos óseos requieren soluciones capaces de integrarse con precisión al tejido del paciente, resistir cargas mecánicas y favorecer la regeneración natural.

La reparación de huesos dañados enfrenta desde hace décadas un dilema médico persistente. Las fracturas complejas y los grandes defectos óseos requieren soluciones capaces de integrarse con precisión al tejido del paciente, resistir cargas mecánicas y favorecer la regeneración natural.

En ese escenario, un desarrollo reciente propuso un cambio radical: imprimir injertos óseos en tres dimensiones directamente dentro del quirófano, sobre el hueso lesionado y en tiempo real.

El avance fue desarrollado de manera conjunta por especialistas de la Facultad de Medicina de la Universidad de Corea, la Universidad Sungkyunkwan y el Instituto de Tecnología de Massachusetts.

El equipo diseñó una herramienta portátil basada en una pistola de pegamento modificada que permite extruir materiales biocompatibles y biodegradables directamente en el sitio del defecto óseo durante la cirugía. La técnica elimina la necesidad de fabricar implantes con antelación y adapta el injerto a la anatomía real del paciente en el mismo momento de la intervención.

El equipo diseñó una herramienta portátil basada en una pistola de pegamento modificada que permite extruir materiales biocompatibles y biodegradables directamente en el sitio del defecto óseo durante la cirugía. La técnica elimina la necesidad de fabricar implantes con antelación y adapta el injerto a la anatomía real del paciente en el mismo momento de la intervención.

La investigación, publicada en la revista Device de Cell Press, abordó uno de los principales límites de la cirugía ortopédica actual: la falta de correspondencia exacta entre los implantes prefabricados y los defectos óseos irregulares. Incluso con tecnologías de impresión 3D avanzadas, la preparación de implantes personalizados exige escaneos complejos, modelado digital, fabricación previa y ajustes manuales durante la cirugía. Cada uno de esos pasos agrega tiempo, costos y margen de error.

El nuevo sistema propuso una alternativa directa. En lugar de adaptar el hueso al implante, el implante se adapta al hueso, capa por capa, dentro del campo quirúrgico.

los cirujanos recurrieron a injertos óseos autólogos, aloinjertos de donantes o implantes metálicos para tratar defectos extensos. Cada opción presentó limitaciones claras. El hueso autólogo requiere una segunda cirugía para extraer el material, con riesgos adicionales para el paciente.

Los injertos donados dependen de una disponibilidad limitada y pueden generar complicaciones inmunológicas. Los implantes artificiales, por su parte, suelen fallar cuando no logran un ajuste anatómico preciso.

Los injertos donados dependen de una disponibilidad limitada y pueden generar complicaciones inmunológicas. Los implantes artificiales, por su parte, suelen fallar cuando no logran un ajuste anatómico preciso.

Las tecnologías de impresión 3D ofrecieron una mejora parcial al permitir diseños personalizados. Sin embargo, su implementación clínica resultó costosa y compleja. La fabricación de implantes impresos requiere dispositivos voluminosos, posprocesamiento y tiempos incompatibles con la dinámica de un quirófano.

El dispositivo desarrollado por el equipo asiático y estadounidense partió de una lógica diferente. Utiliza un filamento compuesto por policaprolactona y hidroxiapatita, dos materiales ampliamente estudiados en ingeniería biomédica.

La policaprolactona es un termoplástico biodegradable con bajo punto de fusión, lo que permite fundirlo a temperaturas cercanas a los 60 grados sin dañar los tejidos. La hidroxiapatita, en tanto, constituye un componente natural del hueso humano y promueve la integración biológica.

Noticias Venevision/El Diario de La Pampa

El dispositivo desarrollado por el equipo asiático y estadounidense partió de una lógica diferente. Utiliza un filamento compuesto por policaprolactona y hidroxiapatita, dos materiales ampliamente estudiados en ingeniería biomédica.

La policaprolactona es un termoplástico biodegradable con bajo punto de fusión, lo que permite fundirlo a temperaturas cercanas a los 60 grados sin dañar los tejidos. La hidroxiapatita, en tanto, constituye un componente natural del hueso humano y promueve la integración biológica.

Noticias Venevision/El Diario de La Pampa

- Etiquetas:

- salud

- ósea

- noticias venevision

- 3d